一、基本概述

近凈成形(near net shape forming)是一種集新材料研發、計算機模擬仿真、精密模具設計與先進機械制造技術于一體的現代制造工藝。其核心在于通過精確調控材料成形過程中的各項參數,使零件在成形后更接近“凈尺寸”,在幾何尺寸和表面精度上達到近乎最終成品的要求,從而大幅減少甚至完全免除后續機械加工工序,顯著提升材料利用率并降低生產成本。

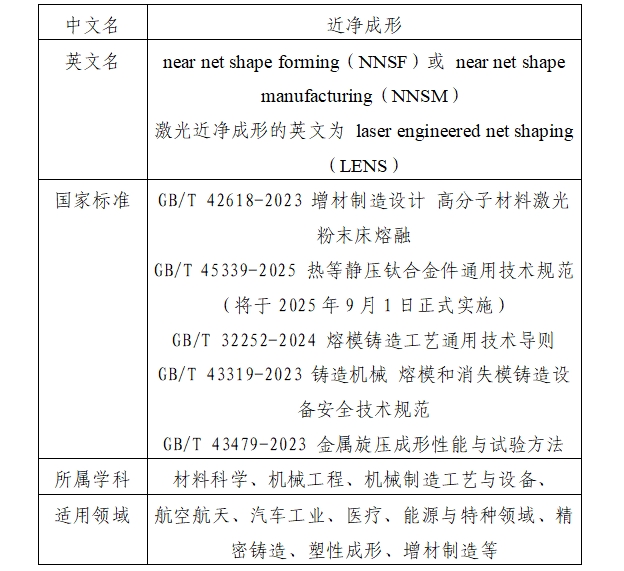

二、分類信息

三、詳細解釋

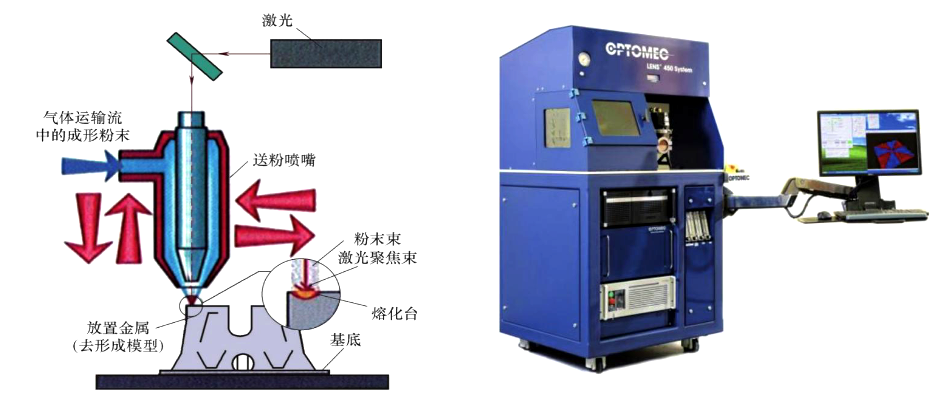

近凈成形技術突破了傳統毛坯加工模式的局限,實現了零件的高精度(如復雜外形精確成形、嚴格的尺寸與形位公差控制)、優異表面質量(低表面粗糙度)以及輕量化結構。例如,熱等靜壓(HIP)技術能夠實現大尺寸、復雜且高性能零件的近凈成形;激光近凈成形(LENS)可直接制造航空航天領域的關鍵部件;而精密鑄造則能將汽車發動機缸體的壁厚控制在3~4毫米,無需后續切削加工。這些先進工藝充分體現了近凈成形技術在提升制造精度、優化材料利用率和降低生產成本方面的突出優勢。

圖1 激光近凈成形(LENS)工藝及設備示意圖。圖源:參考來源[7]

“近凈成型”技術與“近終形制造”技術的本質接近,核心都是“減少后續加工”,差異體現在對于“尺寸精度”和“形狀完整性”的側重不同。

“近終形制造”中的“終形”更強調宏觀形狀的完整性,即制件的整體結構、輪廓與最終產品高度一致,可能在尺寸精度或表面質量上留有少量加工余量,但形狀上已接近“最終形態”。例如,大型鍛件的毛坯雖需后續切削加工,但整體形狀已與成品零件基本匹配。

“近凈成型”中的“凈”更強調尺寸精度和表面質量,即制件的尺寸偏差小、表面粗糙度低,接近“凈尺寸”(無需大量去除材料即可滿足裝配或使用要求)。例如,精密鑄造的葉片、粉末冶金的齒輪,通過一次成型即可達到較高的尺寸精度,僅需少量打磨即可使用。

近凈成形技術是先進制造領域的核心技術體系,其優勢體現在多方面:

第一,在尺寸精度控制方面:可依靠模具補償算法的迭代優化和工藝參數的智能調控策略,使零件外形尺寸誤差穩定控制在極小范圍內,形位公差指標明顯優于傳統制造工藝標準。

第二,在表面質量提升方面:通過構建先進脫模技術與表面處理工藝的集成體系,加工表面粗糙度Ra值(指在取樣長度內輪廓偏距絕對值的算術平均值,數值越小表示表面越光滑)可穩定維持在微觀尺度水平,滿足航空航天等高端制造領域的嚴格技術規范。

第三,在輕量化設計與成本控制方面:基于拓撲優化設計理論和材料精準分配技術的協同應用,與傳統加工工藝相比,材料損耗可降低20% - 40%,同時顯著縮短制造周期,實現生產效率和經濟效益的雙提升。

此外,近凈成形技術符合綠色制造理念,能減少切削加工能耗和污染物排放,具有顯著的環境效益。例如,近凈形鑄造工藝可避免傳統翻砂鑄造的粉塵污染問題,降低制造過程的環境負荷。

四、應用領域/前景?

近凈成形技術在多個領域都有重要應用價值,并通過多維度的技術革新,推動制造業轉型升級。

在航空航天領域,該技術可用于制造鈦合金機翼肋緣條、發動機渦輪葉片等輕量化高強度部件。如熱等靜壓技術基于高溫高壓環境下材料的擴散焊合機制,在航空發動機鈦合金整體葉盤等大型復雜構件制造中優勢明顯,使材料利用率從傳統鍛造工藝的從35%提升至85%以上,有效突破傳統加工技術瓶頸。激光近凈成形技術通過金屬粉末逐層堆積的成形方式,解決了高溫合金等難加工材料的成形難題,目前已廣泛應用于飛機發動機燃燒室、機翼接頭等關鍵承力部件的直接制造,此外也在構件修復方面起到重要作用。

在汽車工業中,該技術廣泛應用于發動機缸體、冷擠壓齒輪等零件制造。基于計算機輔助工程的數值模擬技術,能精準建模并優化工藝參數,為新能源汽車的輕量化發展提供技術支持,可減少傳統機械加工工序,還能顯著提高材料利用率。以汽車發動機缸體制造為例,精密鑄造技術可通過熔模鑄造與低壓澆注工藝的集成應用,將缸體壁厚均勻控制在3 - 4mm范圍內,同時滿足500MPa以上的抗拉強度要求,實現從毛坯到成品的直接轉化,有效減少傳統機械加工工序。

在醫療領域,該技術能實現定制微米級精度的牙科植入物和關節假體。

在能源與特種工程領域,該技術適用于制造風電法蘭(風力發電機組中用于連接塔筒、機艙、葉片等大型結構的關鍵承載部件)、核電設備及海洋工程等嚴苛環境下的關鍵構件。特別是熱等靜壓技術在大型復雜零件制造中起著關鍵支撐作用。

五、綠色應用難點?

在綠色制造實踐中,近凈成形技術仍有許多關鍵問題亟待解決。

第一,在技術層面,復雜構件的精確成形控制面臨挑戰:熱等靜壓材料利用率高,但形變控制難度大,熱力耦合效應引發的形變調控是國際性技術難題。我國在熱等靜壓包套的精確預測與控制方面仍面臨諸多技術挑戰,但近年來已取得長足進步。一方面,以部分國產超大型裝備的研制成功打破了硬件瓶頸,另一方面,國內科研機構也正積極開發基于數值模擬的包套逆向迭代設計方法逐步構建自主可控的技術體系,縮小與國際先進水平的差距。激光近凈成形過程中,熱應力集中、氣孔缺陷等問題普遍存在,需要高精度在線監測與實時反饋控制技術來解決;此外,金屬間化合物等難變形材料的原料制備工藝不完善,高精度模具和自動化生產線成本高,限制了該技術在中小型制造企業的推廣。

第二,在環境保護與資源利用方面,近凈成形技術也面臨發展瓶頸。一方面,高精度模具和自動化生產線投資大,廢氣廢水處理需要專業環保設施,中小企業難以承擔;另一方面,3D打印金屬粉末回收技術和加工廢料循環利用體系尚不成熟。例如,以LENS等增材制造技術為主導的粉末名義回收率雖可高達95%,但實際應用中,粉末在回收和重復使用過程中不可避免地會受到污染,這成為核心瓶頸。特別是氧含量的增加,往往會導致質量品質波動——部分材料粉末在多次循環后,氧含量會逼近標準上限,直接影響成品的力學性能。因此,相關的氧含量控制與在線監測技術,仍是當前商業化回收系統亟待完善的關鍵。

此外,從產業發展角度看,我國近凈成形技術與國際先進水平仍有差距:一方面,該技術在國內制造業的應用占比相對較低,部分復雜關鍵構件仍需進口。另一方面,從產業生態而言,我國近凈成形技術雖在部分裝備(如超大型熱等靜壓設備)上取得突破,但在產業鏈的某些環節,尤其是用于復雜工藝過程預測的高端數值模擬軟件、高精度在線監測與反饋控制系統等方面,與國際頂尖水平相比仍存差距。因此,實現核心技術的完全自主可控,仍是未來發展的戰略重點。

本詞條貢獻者:

吳吉明 中國工程師聯合體學術委員會委員、中國土木工程學會科普專家委員會特邀專家,北京土木建筑學會常務副秘書長,高級工程師

本詞條審核專家:

劉長猛 北京理工大學機械與車輛學院長聘教授,國家重點研發計劃項目首席科學家

參考來源:

[1] 趙震,白雪嬌,胡成亮.精密鍛造技術的現狀與發展趨勢[J].鍛壓技術,2018,43(07):90-95.DOI:10.13330/j.issn.1000-3940.2018.07.009.

[2] 陳剛,路新,章林,等.鈦及鈦合金粉末制備與近凈成形研究進展[J].材料科學與工藝,2020,28(03):98-108.

[3] 王基維.難加工材料熱等靜壓近凈成形工藝基礎及零件性能研究[D].華中科技大學,2012.

[4] 田文卿,蔡超,郭瑞鵬,等.熱等靜壓近凈成形數值模擬研究現狀與展望[J].機械工程學報,2024,60(01):13-26.

[5] 中國粉體網. 大國重器與“粉體變形記”[EB/OL]. (2024-08-08) [2025-07-31]. https://news.cnpowder.com.cn/78449.html.

[6] Ryan Harkin,Hao Wu,Sagar Nikam,Justin Quinn andShaun .Reuse of Grade 23 Ti6Al4V Powder during the Laser-Based Powder Bed Fusion Process.Metals 2020, 10(12), 1700; https://doi.org/10.3390/met10121700

[7] 中國增材制造產業聯盟,左世全 主編. 中國戰略性新興產業研究與發展:增材制造[M]. 北京:機械工業出版社,2021

來源: 科普中國

內容資源由項目單位提供

科普中國公眾號

科普中國公眾號

科普中國微博

科普中國微博

幫助

幫助

科普中國

科普中國