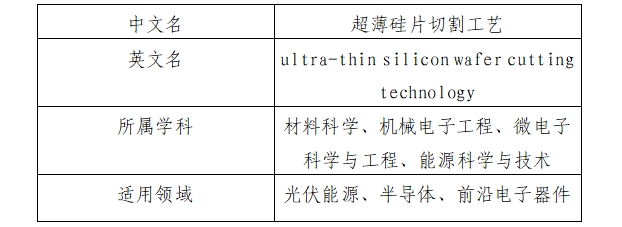

一、基本概述

超薄硅片切割工藝是光伏產業鏈中的核心制造技術,其依托金剛線多線切割系統與納米級動態張力控制協同,將硅錠高速研磨加工至厚度≤150μm級硅片,并保障低碎片率與高表面完整性。該工藝突破主要依靠細線徑金剛線、優化的切割液和智能張力控制的三者協同,顯著壓縮切縫,大幅提升硅基材料利用率,成為光伏降本增效的核心技術。

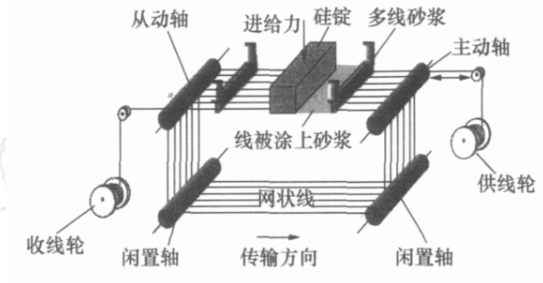

圖1 多線切割示意圖。圖片來源:參考文獻[1]

二、分類信息

三、詳細解釋

隨著半導體、光伏以及柔性電子等新興產業的快速發展,市場對硅片厚度與性能日益提升,傳統切割技術已難以滿足上述需求,促使超薄硅片切割技術成為關鍵研究方向。

超薄硅片切割工藝作為光伏與半導體產業的支柱性制造技術,依托金剛線多線切割將硅片厚度穩定加工至≤150μm的量級,該技術核心在于采用電鍍金剛石顆粒的細線徑金剛線替代游離磨料,結合納米級動態張力控制系統精確調控線網應力分布,同步噴灑含聚乙二醇與碳化硅微粉的切割介質實現高效冷卻與磨料遞送,顯著降低硅料損耗并精準抑制亞表面損傷。

該工藝在資源效率與環境績效維度彰顯集約化制造優勢,具體表現為金剛線線徑從38μm降至30μm,使硅料利用率提升15%,推動單瓦硅耗降至2.8g/W,較傳統工藝下降25%;同時切割液閉路循環系統達成廢水量削減40%,每萬片硅片碳足跡同步降低至1.2噸二氧化碳當量。超薄硅片切割工藝以硅料高效利用與污染最小化原則,推動光伏產業向零廢制造范式轉型,本質上完成了“以細線化替代粗切割、以低損傷替代高耗材”的綠色變革。

當前,超薄硅片切割技術已實現產業化突破,130μm N型TOPCon硅片與100μm HJT硅片切割技術已逐步實現規模化應用。《光伏制造行業規范條件(2024年本)》通過提升技術指標及能耗限制,有效推動硅薄片化技術發展。同時,國家要求執行《太陽能電池用硅單晶》(GB/T 25076-2018)等標準,確保了硅片材料的基礎性能,在綠色發展背景下,該工藝可顯著降低硅料消耗,減少生產碳排,支撐低碳光伏制造。

四、應用領域/前景

超薄硅片切割工藝作為光伏降本增效的關鍵技術,其應用已在光伏新能源、半導體制造及前沿電子領域等多個領域取得應用成果。

在光伏新能源領域,該工藝通過金剛線細線化實現硅片厚度≤150μm,顯著降低硅耗并支撐N型TOPCon等高效電池量產效率突破,加速光伏平價化進程。

在半導體制造領域,其為新能源汽車電控系統提供超薄IGBT芯片硅片,并降低碳化硅晶圓切割損耗至70-80μm級,提升器件性能與材料利用率。

在前沿電子領域,50μm級柔性顯示基板替代藍寶石襯底,大幅降低Micro-LED制造能耗,這些實踐助力硅基制造從“粗放耗材型”轉向“精密增值型”。

超薄硅片切割工藝未來發展將以技術迭代與政策規制雙軌驅動。技術層面聚焦技術層面聚焦金剛線升級(如鎢絲線)與激光切割技術(如大族半導體QCB技術)融合,目標將硅片厚度壓至60μm級并提升加工效率。政策層面依托《關于推動能源電子產業發展的指導意見》(2023年)系列政策,推廣大尺寸超薄硅片技術,支撐光伏成本持續下降目標。

超薄硅片切割工藝正從配套加工程序升級為綠色能源革命與精密制造的核心引擎,現階段主力覆蓋光伏與半導體領域。未來將持續突破線徑高良率技術瓶頸,推動電子制造從“資源消耗”轉向“精密低碳”轉型,為中國實現“制造強國”與“雙碳”戰略目標提供關鍵技術支持。

五、綠色應用難點

超薄硅片切割工藝在光伏產業降本增效進程中面臨多重環境與技術爭議。

一是工業廢水處理問題。金剛線切割產生大量含聚乙二醇(PEG)和碳化硅(SiC)微粉的混合廢水,成分復雜、處理難度大,已被納入新興污染物治理范疇,其處理成本高昂,是制約工藝綠色化的重要瓶頸。

二是薄片化技術瓶頸問題。為實現更低的硅耗(如厚度≤100μm),切割工藝面臨碎片率升高和線痕加深等技術難題。這直接影響了生產良率和硅片質量,是產業進一步降本和提升效率需持續攻關的核心環節。

三是切割廢料資源化率低問題。切割過程中產生的大量硅粉/硅泥,其綜合回收利用率遠低于理想水平(遠低于15%),造成每年數萬噸硅資源的實質浪費。當前,針對這部分高價值廢棄物的標準化再生利用技術體系尚未建立,亟需通過開發無毒切割介質與高效硅粉回收提純技術的協同創新來破解困局。

本詞條貢獻者:

董文鈞 北京科技大學材料與工程學院教授

本詞條審核專家:

李培剛 北京郵電大學集成電路學院教授

參考來源:

[1]邱明波,黃因慧,劉志東,等.太陽能硅片制造方法研究現狀[J].機械科學與技術,2008,27(8):4.DOI:10.3321/j.issn:1003-8728.2008.08.009.

來源: 科普中國

內容資源由項目單位提供

科普中國公眾號

科普中國公眾號

科普中國微博

科普中國微博

幫助

幫助

科普中國

科普中國