一、基本概述

蓄熱式豎罐煉鎂是一種融合了豎罐反應器結構和蓄熱式燃燒技術的創新型煉鎂工藝。其技術核心在于將傳統臥式還原罐改為便于連續生產的立式密集排列形式,并結合了包含蓄熱單元的燃燒供熱系統,顯著提高產能和加熱均勻性。同時,該工藝通過回收高溫煙氣余熱用于預熱助燃空氣和燃料,從而大幅降低能耗和生產成本。

二、分類信息

三、詳細解釋

蓄熱式豎罐煉鎂作為現代金屬鎂冶煉的核心革新工藝,其核心價值在于有效解決了皮江法等傳統工藝的固有缺陷。

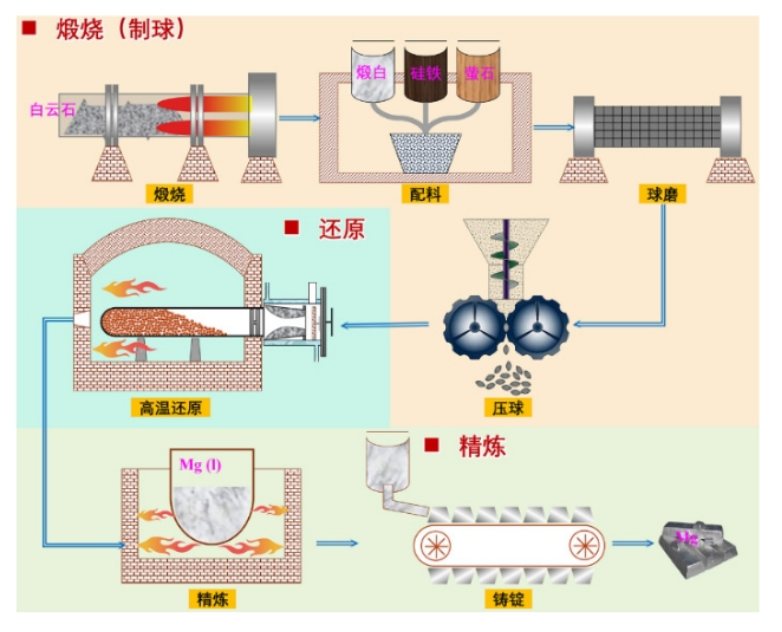

皮江法是工業上生產金屬鎂的主要方法之一。其核心原理是:在高溫(約1200℃)和低壓(壓力低于10 Pa)條件下,以硅鐵(FeSi75)作為還原劑還原煅燒白云石。

圖1 皮江法工藝流程圖,圖源:參考來源[4]

圖1 皮江法工藝流程圖,圖源:參考來源[4]

傳統皮江法煉鎂采用間歇式生產過程,其核心設備為水平放置的耐熱鋼質還原罐(亦稱橫罐)。操作流程如下:在物料裝入還原罐后,將其推入以煤氣或天然氣為燃料的還原爐內進行加熱。反應完成后,還原罐需移出爐體進行冷卻,隨后取出反應產物(包括結晶鎂和殘余渣料),最后重新裝料以進行下一周期操作。該工藝存在顯著局限性,主要包括:能耗高(主要源于加熱物料及維持高溫所需的熱能消耗)、生產效率受限(間歇操作模式導致)、爐體熱效率低(大量高溫煙氣直接排放造成顯著熱量損失),以及還原罐使用壽命較短且制造成本較高。

蓄熱式豎罐煉鎂作為對傳統皮江法煉鎂的創新改進,通過結合豎式反應器設計和蓄熱燃燒技術,有望顯著克服皮江法所面臨的高能耗挑戰。

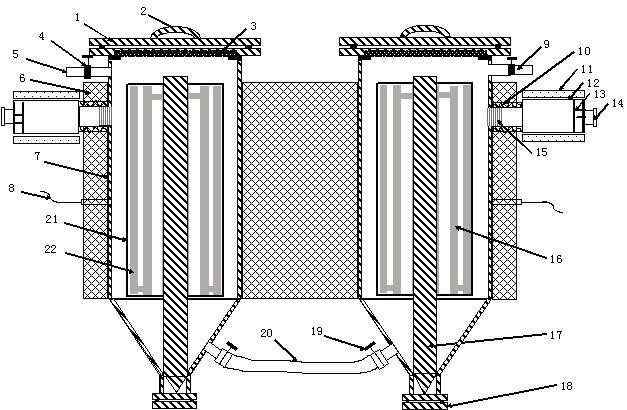

圖2 蓄熱式豎罐還原爐煉鎂裝置,圖源:參考來源[5]

相較于傳統的橫罐反應器,“豎罐”式反應器在結構設計上通常具有顯著的高度優勢。其內部設計為分層或分區結構,物料(球團或混合料)由頂部連續加入,反應后形成的殘渣從底部排出。這種豎式結構為實現連續或半連續生產模式提供了可能,即上料、還原反應及排渣工序可實現連續化或準連續化運行。該設計顯著提升了設備利用率和生產效率,同時也更有利于實現反應器內熱量的合理分布和高效利用。高溫煙氣可依據設計采用自下而上的流動方式,這種流向特性使其與蓄熱式燃燒系統的集成更為便捷高效,從而實現能源利用的協同增效。

“蓄熱式”燃燒技術是蓄熱式豎罐煉鎂技術的核心節能機制。其系統通常由成對的蓄熱室和換向閥構成。其工作原理基于周期性氣流切換:高溫廢氣(>1000℃)流經一個蓄熱室時,其顯熱被蓄熱體高效吸收,自身冷至低溫(<150℃)后排出。與此同時,常溫助燃空氣(或燃料氣)流經已被加熱的蓄熱室,被預熱至接近廢氣溫度(約1000℃)后參與燃燒。換向閥定期切換氣流方向,使兩個蓄熱室交替進行吸熱和放熱過程,實現燃燒余熱的極限回收。

蓄熱式豎罐煉鎂技術通過豎罐結構優化與蓄熱燃燒系統的融合,重構傳統皮江法煉鎂流程,可實現連續或半連續化運行模式。該技術通過煙氣余熱高效回收與反應熱力學優化,顯著提升了能源利用效率,大幅降低了單位產品綜合能耗;同時依托大型化罐體設計與自動化工藝控制,顯著提升了單罐產能與生產效率,是皮江法煉鎂向綠色、低碳轉型的核心技術方向。然而,該技術推廣仍面臨高額固定資產投資、耐高溫材料(如鉬合金、硅碳棒)的進口依賴,以及還原渣資源化利用體系不完善等系統性瓶頸。

未來,蓄熱式豎罐煉鎂發展聚焦三大方向:一是智能化升級優化能效與純度,二是延長設備壽命降低運維成本,三是開發高附加值副產品如防火板材。在“碳中和”背景下,該技術可大幅削減碳排放,適配綠電系統,推動零碳冶煉落地。

四、應用領域/前景

作為現代金屬鎂冶煉產業鏈的核心革新工藝,蓄熱式豎罐煉鎂深度關聯鎂合金輕量化材料、航空航天部件及新能源儲氫裝備制造領域。

目前,蓄熱式豎罐煉鎂正從高能耗工藝轉型為綠色冶金的核心支柱,其核心價值體現為多維度突破:通過豎罐結構設計并集成蓄熱式燃燒技術,顯著降低能耗并提升產能,有效支撐起新能源汽車等高端制造需求;同步構建循環經濟體系,將冶煉殘渣轉化資源化利用為建材原料,并回收余熱用于發電,實現資源閉環利用。

在應用領域,蓄熱式豎罐煉鎂技術已形成多維度覆蓋體系;在核心冶煉領域,可實現金屬鎂規模化生產,并支持含鎂/鈣復合礦的綜合開發;在綠色材料制造領域,可為汽車輕量化部件(如特斯拉車門骨架)和3C產品提供低碳鎂材,其高溫均溫區還可用于航天耐熱部件燒結;在循環經濟領域,可用殘渣替代部分水泥熟料(應用于部分水泥生產線),并利用蓄熱系統實現煙氣余熱發電;在智能裝備領域,可依托AI控制系統減少人工干預,模塊化設計支持6個月內快速擴產萬噸產能,精準響應新能源汽車爆發需求。

蓄熱式豎罐煉鎂技術憑借其顯著的能效優勢和規模化生產特性,已成為當前大型化、綠色化煉鎂的主流方向之一,該技術契合行業可持續發展的要求,并得到國家相關產業政策的支持。為規范其應用,中國已頒布《鎂冶煉廠工藝設計標準》(GB51270-2017)等技術規范,推動豎罐煉鎂工藝向標準化與綠色化方向發展。

蓄熱式豎罐煉鎂的產業轉型由政策規制與技術創新協同驅動,推動鎂產業從資源依賴型轉向技術驅動型。通過優化能效、集成智能制造和資源循環利用,同步提升環保(碳減排、固廢利用)與經濟效益(成本優化與產品溢價),重構全球綠色冶金競爭格局。中國依托《鎂行業規范條件》(2020年發布并施行)等強制標準和“十四五”科技政策構建綠色制造框架,并對接國際碳認證體系高端市場需求。該機制推動輕金屬冶煉實現三重躍遷:蓄熱技術降耗與減排、智能化提效、固廢利用閉環循環,最終確立集約化、低碳化、高值化的可持續競爭優勢。

五、綠色應用難點

蓄熱式豎罐煉鎂工藝在推廣應用進程中,主要面臨技術瓶頸、倫理爭議與政策規制三個層面的挑戰:

第一,技術瓶頸層面:體現為渣相凈化成本過高、氫還原等零碳技術尚未實現產業化突破,以及智能化升級進程可能加劇企業間的技術鴻溝與競爭格局分化。

第二,倫理爭議層面:聚焦于環境責任轉嫁與技術治理失衡的雙重困境。該工藝雖顯著降低能耗,但碳排放絕對值仍較高,面臨國際碳壁壘與社會減排問責壓力;同時,大量硅鈣渣堆存過程中存在氟化物及重金屬滲出風險,威脅黃河流域生態安全。

第三,政策規制層面:缺乏強制性的固廢安全標準與有效監管,導致“環境違法成本低于合規治理成本”,迫使中小企業被迫承擔環境赤字,本質上是將碳排放、環境污染與轉型成本向欠發達地區與未來世代轉移,亟須通過嚴格渣料限值、資源化基金及ESG責任(即企業在經營中需履行的三大非財務責任:環境environmental、社會social和治理governance)綁定,推動綠色紅利真正惠及生態與社會。

本詞條貢獻者:

董文鈞 北京科技大學材料科學與工程學院教授

本詞條審核專家:

梁宇 貴州大學材料與冶金學院教授

參考來源:

[1] Mao Q, Zhang Y. Study on the thermal storage performance of a new cascade structure phase change thermal storage tank [J]. Journal of Energy Storage, 2022, 56: 106155.

[2] Yur’ev B P, Gol’tsev V A, Dudko V A. Developing the Technology of Regenerative Siderite Ore Roasting in Shaft Furnaces [J]. Steel in Translation, 2019, 49(12): 862-6.

[3] Wang P-Y,Hu B-W,Liu Z-H.Heat transfer and thermal storage performance of an open thermosyphon type thermal storage unit with tubular phase change material canisters [J].Energy Conversion and Management,2015,103:1078-88

[4] 車玉思,李玉哲,宋建勛,等.皮江法煉鎂工藝在我國的創新進步與發展[J].世界有色金屬,2021(16):5-9.

[5] 沈陽化工大學.一種蓄熱式豎罐還原爐煉鎂裝置及其工藝方法:CN202410226056.2[P].

來源: 科普中國

內容資源由項目單位提供

科普中國公眾號

科普中國公眾號

科普中國微博

科普中國微博

幫助

幫助

科普中國

科普中國