一、基本概述

增材制造(additive manufacturing,AM),也稱“3D打印”,是融合計算機輔助設計、材料加工與成形技術的前沿制造工藝。它以數字模型文件為藍本,通過設備的控制系統精準控制材料擠壓、燒結、熔融、光固化、噴射等工藝過程,將專用的金屬、非金屬及醫用生物材料逐層堆積成形,最終構建出三維實體。

二、分類信息

三、詳細解釋

與傳統制造業“做減法”的切削、去除加工模式不同,增材制造采用材料累加策略,基于堆積原理,由三維數字模型為核心驅動制造流程:首先,通過計算機輔助設計、3D掃描等技術手段完成產品三維建模;繼而,運用專用切片軟件對模型進行分層離散處理,轉化為具有空間坐標信息的二維截面數據;然后,在制造階段,設備依據分層數據,遵循預設路徑,通過逐層堆積材料實現實體構建。

在技術實現層面,涵蓋熔融沉積成形(fused deposition modeling,FDM)、選擇性激光燒結(selective laser sintering,SLS)、光固化立體成形(stereolithography apparatus,SLA)、材料噴射成形(material jetting,MJ)等工藝體系,可處理金屬合金、高分子聚合物、生物醫用復合材料等多元化材料體系。

增材制造以其獨特的工藝特性,打破了復雜結構制造的瓶頸,為現代制造業的轉型升級提供了新范式。

第一,從設計維度而言,該技術突破了傳統減材制造與等材制造(加工過程中材料總質量基本不變,主要通過改變材料形狀獲得最終零件)在幾何構型上的限制,通過三維數字模型驅動的材料逐層堆積工藝,可直接制造成形航空發動機復雜葉片、醫療個性化植入物等復雜構件,為功能性零部件的創新設計提供了技術支撐。

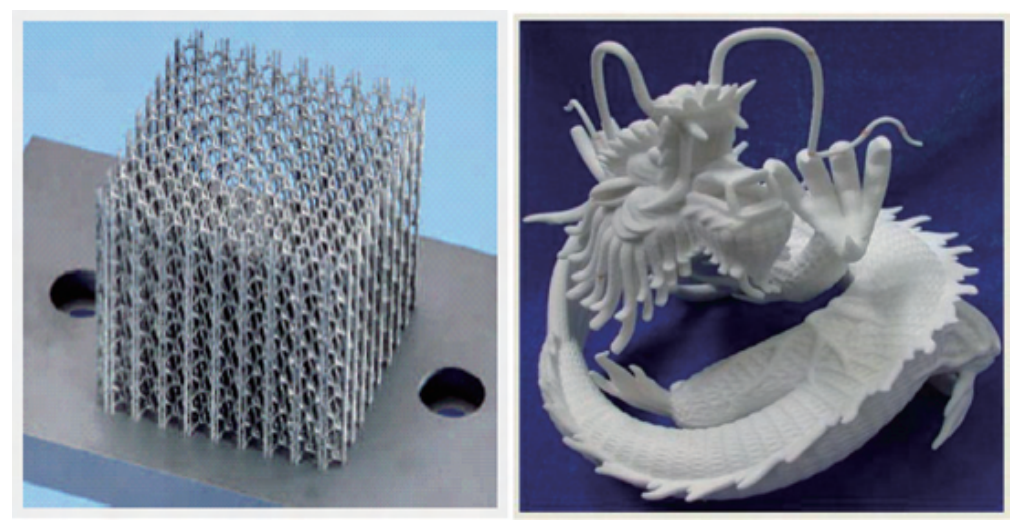

圖1 采用增材制造成形的復雜結構。圖片來源:參考來源[1]

第二,從生產模式角度,增材制造憑借其數字孿生驅動的制造特性,能夠高效響應客戶定制化需求,通過快速調整數字模型實現產品迭代,有效規避傳統制造中模具開發的高成本與長周期問題,尤其適用于小批量、多品種的柔性化生產場景,契合當前消費市場日益增長的個性化需求。同時,產品周期的縮短也有助于提升企業對市場動態變化的響應效率與核心競爭力。

作為重要的綠色制造手段,和傳統制造方式相比,增材制造還具有以下綠色優勢:

第一,傳統制造方式在加工過程中,往往需要對原材料進行大量切削、打磨等操作,這會導致大量材料被浪費;而增材制造是按需添加材料,僅使用構建實體所需的材料量,可極大減少材料浪費,提高材料的利用率,契合綠色制造對資源高效利用的要求。

第二,增材制造能夠實現產品的一體化制造,減少零部件數量,降低裝配過程中的能源消耗與廢棄物產生。同時,由于可制造出復雜的內部結構,在滿足產品性能的前提下,實現產品輕量化,有助于降低能源消耗,減少碳排放,對推動綠色制造意義重大。

第三,增材制造可以實現零件“再制造”,對于零件在不同服役環境下產生的結構缺陷如磨損等,可以通過增材制造實現在缺陷部位的“直接填充”和“再次制造”,極大程度簡化了零件制造流程,實現大型零件的及時/隨時修復,對全過程碳排放控制具有重要的意義。

增材制造技術的演進歷程可劃分為四個發展階段:

第一階段是二十世紀七八十年代的概念孕育期,美國學者率先提出分層制造理論體系,1984年美國人查爾斯·赫爾(Charles Hull)發明立體光刻技術,并推出全球首臺商業化3D打印設備。

第二階段是二十世紀九十年代至二十一世紀初的技術創新期,在此期間,熔融沉積成形(FDM)、選擇性激光燒結(SLS)等多種制造工藝相繼被開發,拓展了技術實現路徑,推動該技術在產品原型制造領域的廣泛應用。

第三階段是二十一世紀初的應用拓展期,增材制造技術在航空航天、生物醫學等前沿領域取得突破性進展,涵蓋金屬結構件精密制造、生物組織工程模型構建等創新應用,持續突破傳統制造技術的應用邊界。

第四階段是2010年至今的快速發展與產業化階段,世界各國紛紛將增材制造技術納入國家戰略發展規劃,歐美國家持續加大研發投入,中國高校與科研機構在關鍵技術領域取得系列重要成果,與此同時,桌面級3D打印設備在消費市場的大規模普及,進一步加速了技術創新迭代與產業生態構建。

目前,這一領域的前沿研究方向主要有以下五個方面:

第一,新材料研發:開發適用于增材制造的高性能材料,如高強度、高韌性金屬材料,具有特殊功能(如自修復、智能響應等)的復合材料,以及適用于生物3D打印的生物活性材料等。

第二,多材料與多工藝融合:探索在同一增材制造過程中使用多種不同材料的技術,實現零件不同部位具有不同性能。研究將增材制造與其他制造工藝(如鑄造、鍛造、焊接等)有機結合的復合制造技術,充分發揮各種工藝的優勢,提高產品質量與生產效率。

第三,增材制造過程模擬與優化:利用數值模擬技術,對增材制造過程中的溫度場、應力場、流場等進行模擬分析,預測制造過程中可能出現的缺陷(如變形、開裂、孔隙等),并通過優化工藝參數、調整零件設計等方式,提高制件質量與性能穩定性。

第四,增材制造設備智能化升級:引入人工智能、物聯網等技術,實現增材制造設備的智能控制、故障診斷與預測維護。開發智能化的操作軟件,提高設備操作的便捷性與自動化程度,降低操作人員技能要求。

第五,生物3D打印技術突破:在生物3D打印領域,研究如何精確控制生物材料的沉積與細胞的分布,實現具有生物活性和功能的人體組織與器官的打印。探索生物打印過程中的細胞存活、增殖與分化機制,提高打印組織與器官的生物相容性和功能性,為解決器官移植供體短缺問題提供新途徑。

四、應用領域/前景

隨著技術迭代,增材制造的內涵與外延也在不斷拓展,在各領域廣泛滲透與深度發展,體現出顯著應用價值。

在航空航天領域,增材制造技術憑借強大的設計與制造能力成為生產輕量化、高強度零部件的關鍵手段。從發動機葉片到飛機框架結構件,通過創新設計,可在確保結構強度的同時大幅減輕重量,有效降低飛行器燃料消耗,顯著提升飛行性能。

尤其在太空、月面等極端場景中,增材制造更展現出不可替代的技術優勢。借助金屬粉末床熔融、月壤3D打印等前沿技術,月球風化層、太空隕石中的礦物質得以轉化為建筑材料與零部件,可極大降低深空探索對地球補給的依賴。此外,零重力環境與模塊化打印設計為其提供了得天獨厚的條件,通過“分段打印+在軌組裝”模式,能夠突破地面設備的體積限制,構建直徑數十米的巨型太陽能帆板、環形空間站外殼等超大型結構,為人類邁向深空、實現星際航行奠定堅實基礎。

醫療領域同樣是增材制造大顯身手的舞臺。增材制造能夠依據患者的具體身體數據,定制醫療器械、植入物以及個性化的假肢和支架,顯著提高產品適配性。以定制化髖關節植入物為例,這種“量體裁衣”式的產品能更好地與患者骨骼契合,有效減少術后并發癥,大大提升患者的生活質量。目前,全球每年通過增材制造技術生產的定制化醫療植入物已超過10萬例,其應用規模和影響力持續擴大。

圖2 生物陶瓷材料人體器官修復體。圖片來源:參考來源[1]

在汽車行業,增材制造在產品研發階段發揮重要作用,可快速制作汽車零部件原型,大幅縮短研發周期、降低成本。同時,還可滿足小批量生產特殊車型零部件的個性化需求,讓高端跑車的獨特設計得以實現,為汽車制造商增強產品競爭力。

建筑領域中,增材制造可快速建造復雜建筑結構,能有效提升建筑施工效率,減少建筑材料浪費。目前,一些建筑模型及小型建筑部件已可通過3D打印完成,部分建筑公司更是成功利用該技術打造出小型房屋樣板,實現臨時建筑和小型住宅的快速搭建。

此外,增材制造還在更多領域中展現出助力與創新價值。在教育與創新領域,可依托3D打印技術開展實踐教學、構建專業課程體系,形成創新型人才培養的新模式;在文化創意產業,可突破傳統工藝約束,使博物館文物復制、定制化藝術裝置等創新應用成為可能,為個性化文創產品的設計與制造開辟新路徑。

五、綠色應用難點

隨著增材制造技術的迅猛發展,一系列技術瓶頸與倫理爭議問題也隨之浮現并引發廣泛關注,需要跨學科協同應對。

在醫療應用領域,生物3D打印人體組織和器官技術雖極具前景,但也帶來諸多倫理挑戰。例如打印器官的來源界定與所有權歸屬尚不明確,當打印器官與捐贈器官在臨床使用中產生沖突時,合理的分配原則亟待確立,同時細胞來源的合法性與道德性審查也面臨重重困難,如何規避非法獲取人體細胞等問題成為技術應用的關鍵課題。

在航空航天、國防等關鍵領域,增材制造零部件的安全風險不容忽視。復雜的制造過程與眾多影響質量的因素,使得零部件容易出現內部缺陷,進而威脅設備運行安全。開發基于人工智能的在線監測系統和數字孿生質量追溯平臺,建立健全質量檢測與認證標準體系,成為確保增材制造產品在關鍵領域安全應用的核心任務。

在知識產權保護方面,由于增材制造技術使得產品復制更為便捷,創新性設計產品的知識產權極易受到侵犯,設計模型數據被非法獲取并復制生產的現象屢見不鮮,而現有法律法規在該領域仍存在顯著漏洞與不完善之處,難以有效保障創作者權益,加強相關研究與立法工作迫在眉睫,亟須發展區塊鏈加密技術和數字水印系統,構建適應增材制造特點的知識產權保護新范式。

此外,AI與增材制造技術的深度融合為3D打印帶來自主進化的全新可能,機器學習算法不僅能夠助力自主設計打印設備、優化打印參數,實現設備的自我迭代升級,更有可能構建起智能化閉環生態,推動制造業向自主化、智能化方向加速邁進。但這一技術革新也可能衍生出新的倫理與安全問題,值得學界與社會持續關注與深入探討,包括機器自主性的邊界界定、失控風險防范等,需要提前布局治理框架。

本詞條貢獻者:

吳吉明 中國工程師聯合體學術委員會委員、中國土木工程學會科普專家委員會特邀專家、北京土木建筑學會常務副秘書長,高級工程師

本詞條審核專家:

劉長猛 北京理工大學機械與車輛學院長聘教授,博士生導師

吳宏輝 北京科技大學碳中和研究院教授

參考來源:

[1] 史玉升,等.增材制造技術概述[M]//智能制造系列叢書.清華大學出版社,2022.(智能制造系列叢書).

[2] 盧秉恒,李滌塵.增材制造(3D打印)技術發展[J].機械制造與自動化,2013,42(04):1-4. DOI:10.19344/j.cnki.issn1671-5276.2013.04.001.

[3] 張學軍,唐思熠,肇恒躍,等.3D打印技術研究現狀和關鍵技術[J].材料工程,2016,44(02):122-128

[4] 盧秉恒.增材制造技術——現狀與未來[J].中國機械工程,2020,31(01):19-23.

來源: 科普中國

內容資源由項目單位提供

科普中國公眾號

科普中國公眾號

科普中國微博

科普中國微博

幫助

幫助

科普中國

科普中國