智能信息技術

讓大尺寸3D打印成為可能

2023年北京科技周期間,3D打印的兒童鞋、頸椎枕、剃須刀,正在打印中的四合院門墩模型等多款3D打印產品吸引了觀眾駐足。造型各異、顏色豐富,隨著3D打印技術的日臻成熟,越來越多的3D打印產品走入公眾視野,走進“尋常百姓家”。

歷經十余年發展,3D打印正逐步從小眾技術走向大眾應用,對于這項曾“紅極一時”的制造業顛覆性技術,你了解多少?如何克服DLP面曝光3D打印面臨的“打不大”“打不好”“不靈活”等問題?走進北京工業大學的這間實驗室,相信你會找到答案。

為什么需要3D打印?

3D打印又稱為增材制造,是一種將數字模型轉化為物理對象的制造技術。簡而言之,用戶只需要在專業軟件中構建需要打印物體的三維模型,就可以通過數字打印設備將物體真實地打印出來,真正實現“所想即所得”。區別于傳統從材料中切割或去除材料的制造方式,3D打印的整個過程通過逐層添加塑料、金屬、樹脂等材料的方式實現。

根據不同材料,3D打印可以分為不同類別。常見的3D打印包括使用噴墨打印頭噴射液態材料或粉末材料,通過快速凝固來構建物體的噴墨式打印,使用紫外線(UV)光源照射光敏材料,逐層固化并黏合的光固化式打印,以及熔融沉積式打印、粉末燒結式打印、粉末床層疊式打印等。

與傳統制造工藝相比,3D打印可實現從模型到產品的直接制造,減少中間環節,提高生產效率。由于每個模型單獨制造,所以3D打印具備極高的個性化特點,可以根據用戶或者行業需求,實現定制化生產,且可進行復雜模型制造,能夠滿足更加復雜嚴苛的工藝需求。這些特點也決定了3D打印面臨較難實現大批量生產、成品力學強度有限等問題。

除工藝外,3D打印所用的原材料種類繁多、且性能各異,如熱塑料、金屬、樹脂。不同材料的操作難度因材料特性和3D打印技術而異。一般而言,較易操作的材料包括常見的熱塑性聚合物,如聚乙烯、聚丙烯等,它們容易熔化和流動,打印時溫度控制較為簡單;而一些高性能塑料和金屬材料則更具挑戰性,這些材料的打印溫度較高,需要更精確的溫度控制。此外,由于材料的熱膨脹系數等特性不同,打印時需要更完備的工藝控制,從而避免打印的產品出現變形、收縮等問題。

如果以“科幻”的思維看待3D打印,并將其與目前發展迅猛的人工智能(AI)技術相結合,那么3D打印可被視作AI在現實世界憑空制造物體的“雙手”,為未來社會帶來了更多智慧化可能性。

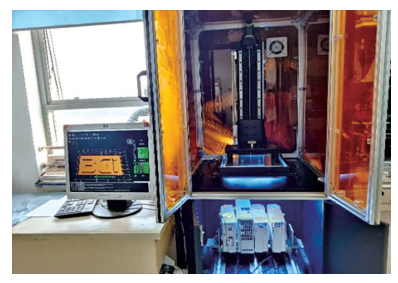

多光源組合的DLP大尺寸面曝光3D打印裝置

為面曝光3D打印技術裝上“智慧大腦”

在眾多3D打印技術中,有這樣一種采用光固化原理實現的DLP面曝光3D打印技術,其以DLP(DigitalLightProcessing,數字光處理)投影儀作為光源,將模型切片轉換為曝光圖像(需要成型的區域亮度較高,不需要成型的區域亮度為0),通過投影儀投射到曝光平面,打印過程中,每一層模型切片對應的圖像亮區的液態光敏樹脂遇到紫外光發生聚合反應,由液態變為固態樹脂層,而打印設備內的升降臺通過不斷移動一個切片層厚度,固化下一層,重復操作直至最終固化成型。

DLP面曝光3D打印技術采用全層曝光方式,利用光固化液態樹脂的快速固化特性,與其他需要逐行逐點進行打印的3D打印技術相比,在速度、分辨率及復雜結構制造方面具有明顯優勢,在模具制造、珠寶等領域應用廣泛。

然而,該技術天然面臨的問題,使其推廣應用受到限制。其中包括:“打不大”,由于DLP光源限制,導致其最大可打印尺寸不超過15厘米×15厘米,無法打印大尺寸模型;“打不好”,DLP光源光照均勻度不好,即同樣的曝光圖像灰度下,曝光平面不同區域的輻射功率不同,嚴重時會導致打印模型不同未知的曝光強度不同,影響打印產品質量;“不靈活”,打印控制參數固定,不能根據打印模型的尺寸大小等進行最優配置。

既然存在顯著優勢,且具有行業應用與發展潛力,如何克服DLP面曝光3D打印技術面臨的“打不大”“打不好”“不靈活”的問題,讓其實現“最優解”呢?由北京工業大學毋立芳教授團隊研發的“多光源可調節的面曝光3D打印關鍵技術及應用”給出了答案。

2013年,北京工業大學教授毋立芳帶領研發團隊進入3D打印領域,依托圖像處理的專業優勢,毋立芳很快鎖定了DLP面曝光3D打印技術。在開展了一定的市場調研及技術分析后,團隊計劃研發制作基于DLP單光源的3D打印設備,但研發過程卻是屢屢受阻。

由于市場上的產品,設備、軟件、材料都是完整配套的,所以用戶購買以后只能按要求使用,無法進行升級改造。面對這一問題,毋立芳團隊必須自己研發設備。團隊按照DLP面曝光3D打印的技術原理搭建了設備,但打印效果卻未能達到預期,存在的問題主要包括:一是單光源可打印產品的最大切片尺寸是15厘米×15厘米;二是當曝光平面超過10厘米×10厘米時,成功率很低。

針對問題一,已經有研究者采用移動光源(或移動打印平臺)的方式,通過動態拼接擴大曝光平面來打印大尺寸物體。毋立芳團隊分析認為:由于不可避免的機械誤差,這類技術不能保證每個光源的打印控制圖像和實際曝光區域的精準對齊,并且打印每層切片時需要多次曝光,打印時間相對較長。

“針對問題二,我們咨詢了光學領域的專家后,發現問題的本質在于投影儀的投影光源亮度不均勻。通常情況下,投影儀中間靠下的位置是最亮的,越往外亮度越低。而以前的3D打印,投影圖像都是二值圖像,每個曝光位置的圖像亮度相同,因此其曝光平面的曝光強度反而是不一樣的。”毋立芳介紹道。

簡單而言,如果圖像所對應的值都是255(可簡單將255理解為純白,0為純黑,這種圖像叫作二值圖像),那么在曝光平面上中心位置的光照強度可能是邊緣區域的兩倍,同樣曝光時間內,可能邊緣區域正好能夠固化,而中心區域已經過曝光了,累積下來可能導致打印失敗,或者雖然打印成功了,但打印的產品容易出現變形翹曲。

“我們經過深入的思考,將智能信息處理方法融入打印控制系統,首先測量光源不同位置在不同圖像灰度時的曝光強度,獲得每個投影光源的投影映射函數,將打印控制圖像由二值圖像升級為灰度圖像,基于投影映射函數估計圖像每個像素點對應的灰度值,通過軟件方式保證曝光平面的光照強度均勻(光照均勻的高質量打印),從根本上解決了(打不好)問題。”毋立芳補充道。

解決了“打不好”的問題,為了讓項目更具競爭力,團隊開始研究如何實現更大尺寸產品的高質量打印。由于單個光源覆蓋區域有限,團隊創新提出多光源拼接的技術方案(多源拼接的大尺寸打印),并基于光譜融合的多光源圖像自主生成方法和基于感知優化的圖像自動增強算法,實現了光源拼接模式的智能提取,進一步基于光源拼接模式和每個光源的投影映射函數,設計了多光源的光照均勻化方法,在擴大曝光平面的同時保證了光照均勻度,突破了光源受限情況下的大尺寸打印難題,拓展了應用場景。

利用四光源拼接的方式,團隊打印出幅面最大的成品約為22厘米×22厘米,高度最高的成品約為495毫米。

而針對3D打印機“不靈活”的問題,團隊發明了模型自適應打印控制成套方法,通過分析模型切片和最大曝光區域,自動獲取模型適配的最優光源數量、圖像灰度和曝光時間,單層成型時間最高節省50%,提高了成型效率,節約了打印成本。

應用廣泛,為我國航空、醫療等領域發展賦能

綜合“多源拼接的大尺寸打印”“光照均勻的高質量打印”“模型適配的可調節打印”等發明點,團隊搭建了多光源組合的DLP大尺寸面曝光3D打印裝置,在保持成型精度和成型速度的情況下,成型尺寸高于市場同類產品30%,從根本上解決了DLP面曝光3D打印尺寸受限問題。

2018年,基于項目技術成果,團隊為中國科學院化學研究所研制了大尺寸面曝光3D打印設備,用于大尺寸快速成型項目研發和3D打印材料研發,提高研發效率。此外,項目成果已應用于康碩電氣集團有限公司、北京十維科技有限公司等多家企事業單位,助力航空發動機陶瓷部件制造等,涉及航空航天、醫療健康、文化創意等領域,取得了良好的經濟和社會效益。

值得一提的是,陶瓷3D打印技術由于具有抗高溫性、耐腐蝕性、輕量化和復雜結構制造能力,在航空發動機制造尤其是航空發動機關鍵部件的生產方面具有很強的潛在應用價值。北京十維科技有限公司通過應用項目提出的光照均勻化方法,提高光源的亮度分布均勻性,在航空發動機零部件3D打印這一關鍵領域,實現了高通量、高產能的批量制造能力,為我國航空發動機關鍵技術發展貢獻了重要力量。

來源: 北京科技報社

內容資源由項目單位提供

科普中國公眾號

科普中國公眾號

科普中國微博

科普中國微博

幫助

幫助

2024年度科普中國資源薈萃集成示范項目

2024年度科普中國資源薈萃集成示范項目