6月24日,記者在廣汽乘用車有限公司新疆分公司(以下簡稱“廣汽新疆分公司”)總裝車間看到,干凈整齊的車間里,伴隨悠揚的音樂聲,一輛裝載了兩扇車門的AGV自動搬運小車沿著磁軌駛向指定工位,相較于人力運輸,效率提升了50%,準確度接近100%;另一邊,機械手臂毫不費力地抓取一條汽車輪胎,置于待安裝的車輛右后輪處,僅需要一名工人操作設備即可實現自動擰緊,未來還可實現無人化作業。

這就是廣汽新疆分公司主動擁抱數字化、智能化升級的場景。這家位于烏魯木齊經濟技術開發區(頭屯河區)的先進制造業工廠,通過引入智能化生產線,實現了生產效率和質量的雙重飛躍。

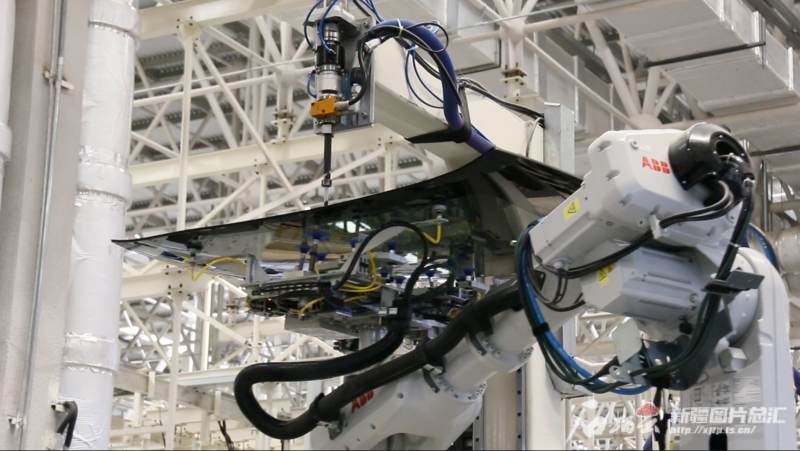

6月24日,在廣汽乘用車有限公司新疆分公司總裝車間,工人借助機械手臂抓取輪胎。石榴云/新疆日報記者 郭倩攝

廣汽新疆分公司是廣汽集團在烏魯木齊市投資建設的整車制造基地,目前投放產品為傳祺暢銷車型。自2018年投產后,引進先進生產線及制造裝備,目前總裝車間擁有3種18個智能機器人,30多個關鍵崗位實現了數字化、智能化生產。

總裝車間,是汽車生產工藝的關鍵環節,不管是物料還是過程數據都異常繁雜,需要進行精細化的管理和處理。而在這約3萬平方米的總裝車間內,90多個工位僅需要約120名工人操作。如何打造從白車身到一輛車華麗誕生的高效場景,廣汽新疆分公司有自己的“解法”——搭建智能數字化車間,實現全過程的控制并形成完整的產品檔案。

“以總裝力矩管理為例,在裝配扭矩操作過程中,從前需要工人先手動擰緊螺栓,再使用工具預緊、復緊,以達到規定的力矩值,隨后還要進行工人自檢、互檢和專檢,以避免力矩不足或過大的問題,確保汽車的質量和安全。如今,我們使用電動擰緊系統,具備實時扭矩上傳、防錯提示報警功能,可滿足車間高質量生產運行。”廣汽新疆分公司總裝科科長郭云強介紹,這一系統能進一步保證每一個緊固件每一顆螺絲的緊固扭矩一致,不僅提高了裝配質量,還降低了裝配工人的工作強度,減少了出錯概率,避免重復和低質勞動。

環顧總裝車間,一排排停放整齊的AGV自動搬運小車格外引人注目。啟動起來,這些小車像一只只小螞蟻,沿著設定的磁性軌道穩穩出發,將其搭載的各類汽車零部件送到該去的位置。小車還有敏銳的“視覺”,當記者出現在其行進路線時,它會主動停車讓行。

“我們在總裝車間的地面上鋪設有6條共計1250米的磁條軌道,每隔一段距離還有圓形磁片地標,它發出的電磁信號引導著AGV自動搬運小車進行前進、轉彎、停車等動作。”郭云強說,小車的投用可顯著減少生產環節中的時間損失,從而提升生產效率。

6月24日,在廣汽乘用車有限公司新疆分公司總裝車間涂膠工位,機器人負責精確控制風擋玻璃的位置,而上方的供膠槍則精確在相應位置進行涂膠。石榴云/新疆日報記者 郭倩?攝

在這個充滿現代氣息的車間里,主角不再是車間工人,而是自動化生產設備。在涂膠工位,機器人負責精確控制風擋玻璃的位置,而上方的供膠槍則精確在相應位置進行涂膠,其效率和精度都是人工涂膠所無法比擬的;在底盤生產線,智能合車AGV可識別并匹配流水線上懸空待組裝的汽車行進速度,實現發動機和車身的精準合裝。

智能化系統的引入不僅是為了提高效率。廣汽新疆分公司總經理駱海天介紹,通過大數據服務器收集的生產數據,不僅能夠實現對每一輛車的完整追溯,而且每一個加工動作背后,都有數百次甚至上千次的開發驗證支撐。這些開發數據的分析利用,確保了加工精度、良品率和生產效率的大幅提升。

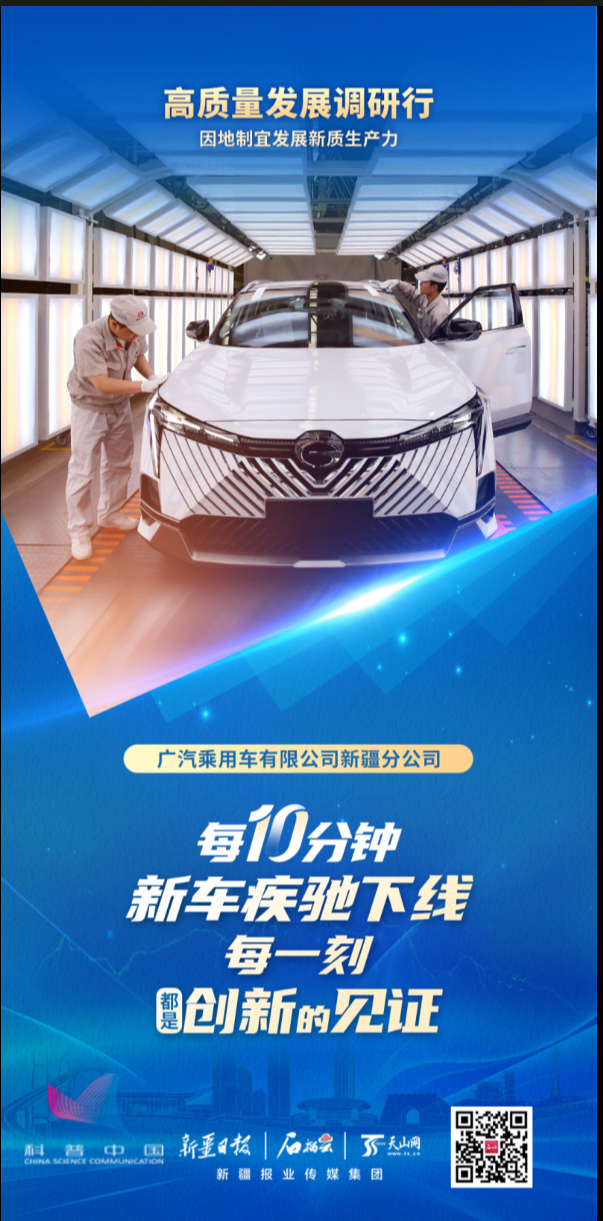

智能數字化車間的打造帶來的是汽車產量和質量的雙穩定。“得益于整個車間的自動化和智能化,我們的生產周期非常短,每小時可以完成6輛汽車的裝配,相當于每10分鐘就有一輛車下線。”駱海天說,截至2024年5月,廣汽新疆分公司累計產銷2.59萬臺,產值29億元。廣汽傳祺在新疆的市場占有率從2017年的1.46%提升至2023年的2.51%,呈現逐步上升的良好局面。

6月24日,在廣汽乘用車有限公司新疆分公司總裝車間,工人在智能合車AGV的助力下,進行合裝工序。石榴云/新疆日報記者 郭倩攝

“通過數字技術與制造業的深度融合,探索智能制造的新路徑,是推動企業和整個產業向前發展的關鍵。”駱海天說,智能制造提高生產效率和產品質量,通過人工智能、大數據、云計算等先進技術,促進產業革新,驅動生產力的進一步發展。

從2018年投產至今,廣汽新疆分公司在智能化、自動化升級方面的投入超過5000萬元。不僅實現了多款車型的本地化生產制造,也使企業在未來市場的競爭中占據了有利位置。“智能化就像一扇大門,跨過這道門檻,廣闊天地就在眼前。”駱海天說。

來源: 科普新疆

內容資源由項目單位提供

科普中國公眾號

科普中國公眾號

科普中國微博

科普中國微博

幫助

幫助

科普新疆

科普新疆