潤滑油由基礎油和添加劑組成。添加劑對潤滑油產品的性能起著至關重要的作用。今天我們重點介紹一下添加劑中的極壓抗磨劑。摩擦磨損是普遍存在的現象,由摩擦磨損造成的損失是巨大的。人們把減少摩擦和磨損、防止燒結的添加劑統稱載荷添加劑。其按照作用性質可以分作油性劑、極壓劑和抗磨劑三類。通常極壓劑和抗磨劑的區分并不嚴格,所以可將兩者統稱作極壓抗磨劑。極壓抗磨劑的作用機理是:當摩擦面接觸壓力高時,兩金屬表面的凹凸點互相嚙合,產生局部高溫、高壓,此時含活性硫、磷或氯化合物的極壓抗磨劑將與金屬表面發生反應,生成剪切強度低的硫化、磷化或氯化金屬固體保護膜,把兩金屬面隔開,從而防止了金屬的磨損和燒結。極壓抗磨劑可以按成分分為含硫極壓抗磨劑、含磷極壓抗磨劑、含氯極壓抗磨劑、硼酸鹽極壓抗磨劑和有機金屬鹽極壓抗磨劑等。下面重點介紹一下含硫極壓抗磨劑和含磷極壓抗磨劑。

含硫極壓抗磨劑

含硫極壓抗磨劑首先在金屬表面吸附,隨著摩擦強化,金屬接觸處的瞬時溫度的升高使油膜破裂,同時金屬表面和有機硫化物發生化學反應,形成有承載能力的金屬硫化物膜。一般認為二硫化物在抗磨范圍內是吸附膜起作用,但在極壓范圍內,S=S鍵斷裂后生成含硫無機膜,見圖1。

圖1硫化物作用示意圖

目前常用的含硫極壓抗磨劑有硫化油酯、硫化烯烴、二硫化二卞、多硫化物、磺原酸酯等。含磷極壓抗磨劑

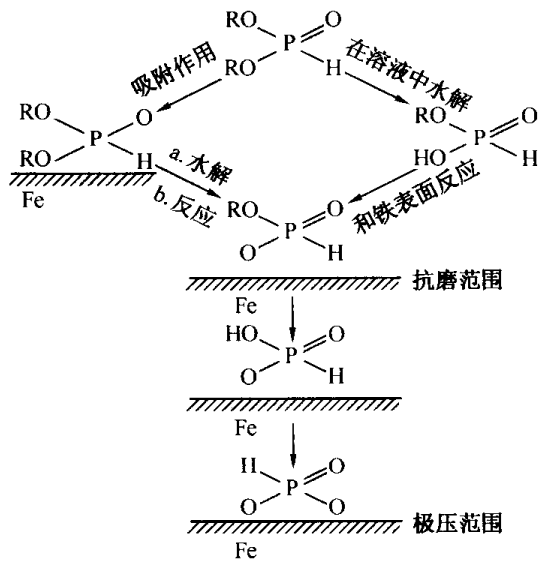

磷酸酯類等含磷極壓抗磨劑應用較早。一般認為它的抗磨機理是:首先在金屬表面吸附,然后經過水解生成酸性磷酸酯,與金屬形成有機金屬磷酸鹽,最后,在極壓摩擦條件下,進一步水解后生成無機的亞磷酸金屬膜,從而起到極壓抗磨的作用,如圖2。

圖2 含磷極壓抗磨劑的作用過程

含磷極壓抗磨劑應用較為廣泛的是磷酸酯、烷基亞磷酸酯、酸性磷酸酯、硫代磷酸脂胺鹽以及酸性磷酸酯胺鹽等。

總結

極壓抗磨劑一般不單獨使用,它與其他添加劑復合,廣泛應用于內燃機油、液壓油、齒輪油、壓縮機油、潤滑脂和金屬加工液中。含硫極壓抗磨劑抗燒結性好,抗磨性差,含磷極壓抗磨劑抗磨性好,極壓性較差,這二者可互補不足。如今,人們的環保意識逐漸加強,傳統極壓抗磨劑正面臨重大挑戰。含硫極壓抗磨劑需要解決氣味、穩定性、銅腐等問題;含磷極壓抗磨劑面臨對水產生潛在污染、汽車發動機油對磷的限制等問題;含氯極壓抗磨劑則已被列為致癌物質。所以,對環境更加友好,性能更加優異的極壓抗磨劑還需要進一步探索。

來源: 清潤博

科普中國公眾號

科普中國公眾號

科普中國微博

科普中國微博

幫助

幫助

清潤博

清潤博